โรงกลึง CNC (Computer Numerical Control) เป็นที่รู้จักในฐานะสถานประกอบการสำหรับการผลิตในโรงกลึง CNC เพื่อผลิตชิ้นส่วนโลหะที่มีความแม่นยำสูง อย่างไรก็ตาม เบื้องหลังชิ้นงานที่เรียบเนียน และมีขนาดตรงตามความต้องการนั้น ประกอบด้วยกระบวนการผลิตที่มีความซับซ้อน และต้องอาศัยเทคโนโลยีขั้นสูง ชิ้นส่วนเหล่านี้ ซึ่งเป็นองค์ประกอบสำคัญในหลากหลายอุตสาหกรรม ตั้งแต่ยานยนต์ อากาศยาน การแพทย์ ไปจนถึงอุปกรณ์อิเล็กทรอนิกส์ ล้วนต้องผ่านกระบวนการผลิตที่ควบคุมอย่างรัดกุม

บทความนี้จะพาไปเจาะลึก 8 ขั้นตอนสำคัญในการผลิตของโรงกลึง CNC เพื่อให้เห็นว่ากว่าหนึ่งชิ้นงานจะถูกส่งมอบถึงมือลูกค้า มีรายละเอียด และกระบวนการเบื้องหลังอย่างไรบ้าง

ทำไมต้องโรงกลึง CNC?

- ความแม่นยำสูง (High Precision): นี่คือจุดเด่นที่สุดของ CNC เพราะทุกอย่างควบคุมด้วยคอมพิวเตอร์ ทำให้สามารถผลิตชิ้นงานที่มีความคลาดเคลื่อนต่ำมาก ๆ ในระดับไมครอน (เล็กกว่าเส้นผม) ซึ่งการใช้แรงงานคนไม่สามารถทำได้

- ผลิตชิ้นงานซับซ้อนได้: เครื่อง CNC สามารถเคลื่อนที่ได้หลายแกนพร้อมกัน ทำให้สามารถสร้างรูปทรงที่ซับซ้อน โค้งเว้า หรือมีรายละเอียดเยอะ ๆ ได้ตามแบบ 3 มิติ ซึ่งเป็นเรื่องที่ยากมากสำหรับเครื่องจักรแบบเก่า

- คุณภาพสม่ำเสมอ ผลิตซ้ำได้เหมือนเดิมเป๊ะ: เมื่อมีโปรแกรม G-Code เป็นต้นแบบแล้ว ไม่ว่าจะผลิตชิ้นงาน 10 ชิ้น หรือ 10,000 ชิ้น ทุกชิ้นก็จะออกมามีคุณภาพ และขนาดเหมือนกัน

- ความรวดเร็วและประสิทธิภาพ: เครื่องจักรสามารถทำงานได้ต่อเนื่องยาวนาน และโปรแกรม CAM ก็ช่วยคำนวณเส้นทางการตัดเฉือนที่เร็ว และมีประสิทธิภาพ ทำให้ลดเวลาการผลิตลงได้

- รองรับวัสดุหลากหลาย: โลหะ อะลูมิเนียม สแตนเลส พลาสติกวิศวกรรม (ABS, Nylon, Acrylic) ฯลฯ

8 ขั้นตอนการผลิตในโรงกลึง CNC

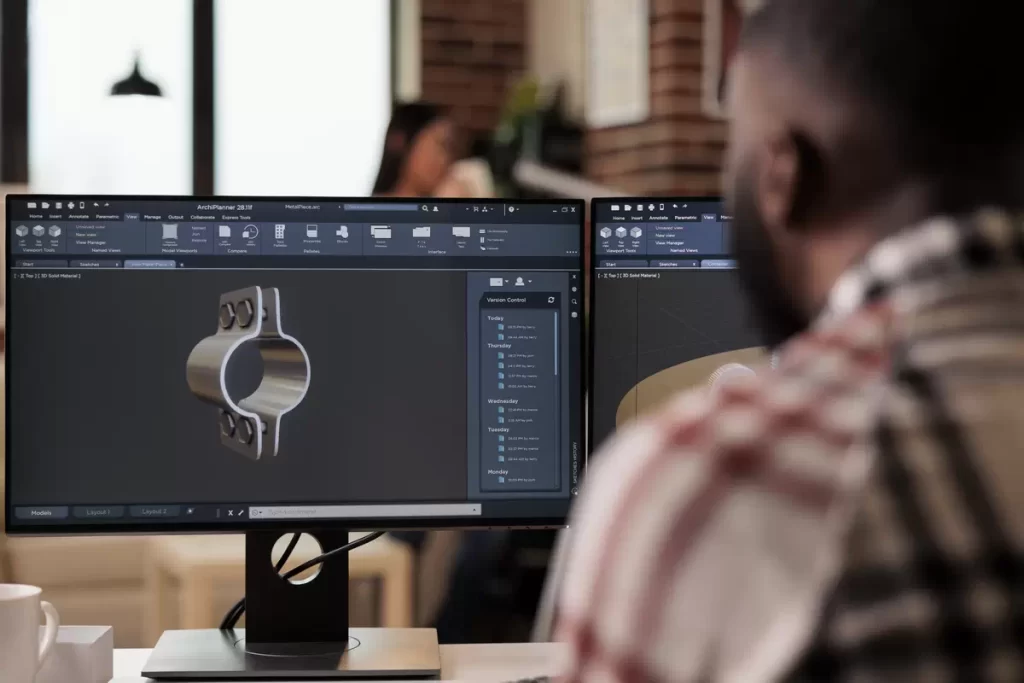

ขั้นตอนที่ 1 การออกแบบชิ้นงานด้วยโปรแกรม Computer-Aided Design (CAD)

เริ่มต้นจากการออกแบบชิ้นงานในโปรแกรม CAD เพื่อสร้างแบบจำลองสามมิติ (3D Model) ซึ่งจะกำหนดรายละเอียดของชิ้นงานไว้อย่างครบถ้วน ทั้งรูปทรงทางเรขาคณิต มิติขนาด และค่าพิกัดความเผื่อ (Tolerance) เพื่อใช้เป็นข้อมูลต้นฉบับสำหรับการผลิต ทำให้ลูกค้า และโรงกลึง CNC มองเห็นภาพตรงกัน

ขั้นตอนที่ 2 การสร้างชุดคำสั่ง G-Code ด้วยโปรแกรม Computer-Aided Manufacturing (CAM)

เมื่อได้แบบ CAD แล้ว จะถูกนำเข้าโปรแกรม CAM เพื่อสร้างเส้นทางการตัด (Tool Path) และแปลงออกมาเป็น G-Code ซึ่งเป็นภาษาที่เครื่องจักร CNC เข้าใจ โดย G-Code จะระบุพารามิเตอร์ในการตัดเฉือนทั้งหมด ตั้งแต่เส้นทางการเคลื่อนที่ของเครื่องมือตัด ความเร็วรอบ อัตราป้อน ไปจนถึงการควบคุมระบบหล่อเย็น ซึ่งขั้นตอนนี้จำเป็นต้องอาศัยความเชี่ยวชาญในการเลือกใช้เครื่องมือ และกำหนดค่าต่าง ๆ ให้เหมาะสมกับวัสดุเพื่อประสิทธิภาพสูงสุด

ขั้นตอนที่ 3 การติดตั้ง และตั้งค่าเครื่องจักร CNC (Machine Setup)

ขั้นตอนนี้คือการเตรียมความพร้อมของเครื่องจักร CNC โดยผู้ปฏิบัติงานที่มีความชำนาญ ซึ่งประกอบด้วยการจับยึดชิ้นงาน (Workpiece Mounting) ให้มั่นคง การติดตั้งเครื่องมือตัด (Tooling Setup) ตามโปรแกรม และการกำหนดจุดอ้างอิงของงาน (Setting Work Offset) เพื่อให้เครื่องจักรมีจุดเริ่มต้นที่ถูกต้องสำหรับการตัดเฉือน

ขั้นตอนที่ 4 การนำเข้าโปรแกรม และการจำลองการทำงาน (Program Loading & Simulation)

ก่อนเริ่มตัดเฉือนจริง ผู้ปฏิบัติงานจะนำเข้า G-Code และดำเนินการจำลองการทำงาน (Simulation) เพื่อตรวจสอบความถูกต้อง และป้องกันความผิดพลาด เพื่อให้มั่นใจว่าทุกอย่างจะเป็นไปตามแผน

ขั้นตอนที่ 5 กระบวนการตัดเฉือนขึ้นรูป (Machining Process)

เมื่อเริ่มทำงาน เครื่องจักร CNC จะดำเนินงานตามคำสั่ง G-Code โดยอัตโนมัติ เพลาจับยึดจะหมุนชิ้นงาน ขณะที่เครื่องมือตัดจะเคลื่อนที่เพื่อตัดเฉือนวัสดุส่วนเกินออกตามเส้นทางที่กำหนด พร้อมทั้งมีการฉีดสารหล่อเย็นเพื่อควบคุมอุณหภูมิ กระบวนการนี้แบ่งเป็นการตัดหยาบ (Roughing) เพื่อขึ้นรูป และการตัดละเอียด (Finishing) เพื่อเก็บผิวสำเร็จให้ได้ขนาดที่ต้องการ

ขั้นตอนที่ 6 การลบคม และการทำความสะอาด (Deburring and Cleaning)

หลังจากผ่านการกลึงหรือกัด ชิ้นงานมักมีความคม เพราะฉะนั้น ชิ้นงานจะถูกนำไปลบคมที่เกิดขึ้นตามขอบออกเพื่อความปลอดภัย และความสวยงาม จากนั้นจึงทำความสะอาดเพื่อกำจัดคราบน้ำมัน สารหล่อเย็น และเศษโลหะที่ตกค้าง

ขั้นตอนที่ 7 การปรับปรุงคุณภาพผิว และการเคลือบผิว (Finishing and Coating)

ชิ้นงานบางประเภทอาจต้องผ่านกระบวนการปรับปรุงคุณภาพผิวเพิ่มเติม เพื่อวัตถุประสงค์ต่าง ๆ เช่น เพิ่มความสวยงาม (การขัดเงา) เพิ่มความแข็งแรงทนทาน (การชุบแข็ง) หรือป้องกันการกัดกร่อน (การเคลือบผิว) ซึ่งขึ้นอยู่กับข้อกำหนดทางวิศวกรรม

ขั้นตอนที่ 8: การตรวจสอบคุณภาพ (Quality Inspection)

ขั้นตอนสุดท้ายคือการตรวจสอบคุณภาพเพื่อรับประกันว่าชิ้นงานทุกชิ้นเป็นไปตามข้อกำหนด โดยใช้เครื่องมือวัดที่มีความละเอียดสูงหลากหลายชนิด เช่น เวอร์เนียร์คาลิปเปอร์, ไมโครมิเตอร์, และเครื่องวัดพิกัดสามมิติ (CMM) เพื่อเปรียบเทียบขนาดกับข้อมูลจากไฟล์ CAD ชิ้นงานที่ไม่เป็นไปตามข้อกำหนดจะถูกคัดแยกออกทันที

โรงกลึง CNC กับมาตรฐานชิ้นงานคุณภาพสูง

ทุกขั้นตอนมีบทบาทสำคัญที่ทำให้ชิ้นงานที่ได้มีคุณภาพสูง ตรงสเปค และพร้อมใช้งานจริงในอุตสาหกรรมต่าง ๆ ซึ่งต้องอาศัยทั้งความรู้ ประสบการณ์ และเทคโนโลยีขั้นสูง ดังนั้น การเลือกโรงกลึง CNC ที่มีมาตรฐาน และความเชี่ยวชาญ ไม่เพียงทำให้ได้ชิ้นงานคุณภาพสูง แต่ยังเป็นการลงทุนเพื่อเพิ่มประสิทธิภาพการผลิต ลดต้นทุนความผิดพลาด และสร้างความได้เปรียบในการแข่งขันทางธุรกิจในระยะยาว

โรงกลึง CNC ที่ห้างหุ้นส่วนจำกัด กลวัต เอ็นจิเนียริ่ง แอนด์ ซัพพลาย

เลือกโรงกลึง CNC เลือกกลวัต เพราะเราคือคำตอบของงานกลึงคุณภาพสูง ที่แม่นยำ ตรงสเปค 100% ด้วยเครื่องจักรที่ทันสมัย ทีมงานมืออาชีพ ประสบการณ์ยาวนานด้าน CNC Machining ไม่ว่าจะเป็น งานกลึง กัด เจาะ บริการออกแบบ และพิมพ์ชิ้นงาน 3 มิติ เราพร้อมยกระดับมาตรฐานให้แก่ทุกชิ้นงานที่ผลิต สนใจติดต่อเราได้เลย!